晶片级封装(WLP)是芯片封装(CSP)的一种,可以使 IC 面向下贴装到印刷电路板(PCB)上,采用传统的 SMT 安装工艺。芯片焊盘通过独立的焊球直接焊接到 PCB 焊盘(图 1)。WLP 技术与球栅阵列、引线型和基于层压成型的 CSP 封装技术不同,它没有绑定线或引出线。WLP 通常无需填充材料,但是在一些特定应用中,比如移动设备中,填充材料能够增大 WLP 的机械强度。WLP 的主要优势在于其封装尺寸小、IC 到 PCB 之间的电感很小、并且缩短了生产周期。

图 1. 10 x 10 WLP 侧视图照片+ D( {, o6 O! l# P3 X' a S+ g

WLP 结构

Maxim 的 WLP 芯片是在硅晶片衬底上直接建立封装内部互连结构。在晶片表面附上一层电介质重复钝化的聚合物薄膜。这层薄膜减轻了焊球连接处的机械压力并在管芯表面提供电气隔离。在聚合物薄膜内采用成相技术制作过孔,通过它实现与 IC 绑定盘的电气连接。

Maxim 的 WLP 芯片是在硅晶片衬底上直接建立封装内部互连结构。在晶片表面附上一层电介质重复钝化的聚合物薄膜。这层薄膜减轻了焊球连接处的机械压力并在管芯表面提供电气隔离。在聚合物薄膜内采用成相技术制作过孔,通过它实现与 IC 绑定盘的电气连接。

WLP 焊球阵列是基于具有均匀栅距的矩形栅格排列。焊球材料由顶标中 A1 位置的标示符表示(见图 2 中的顶标 A1)。A1 为光刻的双同心圆时,表示焊膏采用的是低熔点的 SnPb;对于无铅焊膏,A1 处采用加号表示。所有无铅 WLP 产品的底部均采用晶片迭层(聚合物薄膜保护层),该聚合物材料为硅片底部提供机械接触和 UV 光照保护。

WLP 球栅阵列设计和尺寸8 |" f; }7 W, {# B- w X+ B7 d

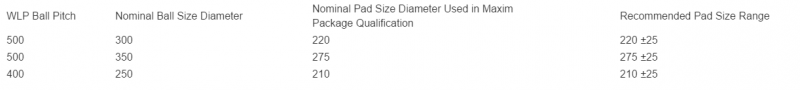

Maxim 的 WLP 封装目前通常采用 0.5mm 和 0.4mm 的球栅阵列间隔,详细的 WLP 尺寸图请参见 Maxim 封装图。

Maxim 的 WLP 封装目前通常采用 0.5mm 和 0.4mm 的球栅阵列间隔,详细的 WLP 尺寸图请参见 Maxim 封装图。

图 2. 10 x 10 阵列 WLP 的封装外形图' j6 h8 R2 C. K3 e% J" A0 Y% p8 \0 [

WLP 载带

Maxim 的所有 WLP 器件都以卷带(T&R)形式供货,WLP 卷带要求基于 EIA-481 标准。关于卷带架构的详细信息,请参考 Maxim SMD 卷带数据。

Maxim 的所有 WLP 器件都以卷带(T&R)形式供货,WLP 卷带要求基于 EIA-481 标准。关于卷带架构的详细信息,请参考 Maxim SMD 卷带数据。

PCB 安装流程及实施

参考文献:

参考文献:

7 }; V) k# i3 J V$ S" l

IPC-7094 关于倒装芯片及裸片的设计和安装流程

IPC-7094 关于倒装芯片及裸片的设计和安装流程

PCB 设计规则3 |9 ~2 p5 }2 y3 W8 `6 w

参考文献:

IPC-A-600 可接受的印刷电路板

! S" M) H9 `5 o% h

IPC-6011 关于印刷电路板的通用规格说明

IPC-6011 关于印刷电路板的通用规格说明

IPC-6012 关于刚性印刷电路板的认证和规格说明

8 F9 J/ q+ V- a- N# x9 U2 g" n5 `

IPC-6013 关于柔性印刷电路板的认证和规格说明

IPC-6013 关于柔性印刷电路板的认证和规格说明

; t; ^9 z+ |& ^$ o5 F

IPC-6016 关于高密度内部互连(HDI)板层或电路板的认证和规格说明

IPC-6016 关于高密度内部互连(HDI)板层或电路板的认证和规格说明

" Q5 N" [) v4 B1 \ l* X

IPC-D-279 关于表面贴装印刷电路板安装的可靠设计指南

IPC-D-279 关于表面贴装印刷电路板安装的可靠设计指南

IPC-2221 关于印刷电路板设计的通用标准

! Q) u0 y- b$ {( Y6 w

IPC-2222 关于刚性印刷电路板的组合设计标准

IPC-2222 关于刚性印刷电路板的组合设计标准

IPC-2223 关于柔性印刷电路板的组合设计标准

IPC-2226 关于高密度阵列或表贴架构外设的设计标准

布板设计中,WLP 器件应该放置在机械应力和张力受力最均匀的位置,可能的话,应该在周围放置更高高度的器件作为支撑。

) v% K( L/ E$ O; j

对于双层安装器件的 PCB 设计,应该在 WLP 封装中心位置的对面安装封装尺寸更大器件。

对于双层安装器件的 PCB 设计,应该在 WLP 封装中心位置的对面安装封装尺寸更大器件。

4 U$ K2 i2 Q8 G) ~

安装模板设计

参考文献:4 r& l* F+ |4 T S, x

IPC-7351 关于表贴设计的常规要求和安装模板的标准

安装模板设计

参考文献:4 r& l* F+ |4 T S, x

IPC-7351 关于表贴设计的常规要求和安装模板的标准

" ^: W: c" K4 `" D: _* T- i

用于表贴封装元件的焊盘结构有两种(图 3):

用于表贴封装元件的焊盘结构有两种(图 3):

$ V3 e4 b4 U7 O$ B+ G

阻焊层限定(SMD)' q2 T! R9 Z& B! H* c! Z/ L0 b

SMD 焊盘在金属表面带有阻焊层开槽。

阻焊层限定(SMD)' q2 T! R9 Z& B! H* c! Z/ L0 b

SMD 焊盘在金属表面带有阻焊层开槽。

阻焊层开口小于金属焊盘。

阻焊层开槽材料一般为 LPI (可成像液体感光胶),必须采用合适的材料以满足任何SMT 处理工艺的要求。

" [' U* P5 ]& D" { J

非阻焊层限定(NSMD)

NSMD 焊盘为金属限定焊盘,焊盘周围有一个相应的阻焊层。

非阻焊层限定(NSMD)

NSMD 焊盘为金属限定焊盘,焊盘周围有一个相应的阻焊层。

阻焊层开口大于金属焊盘。

+ a! o4 ?6 M4 _; a. L

阻焊层开槽材料一般为 LPI (可成像液体感光胶),必须采用合适的材料以满足任何 SMT处理工艺的要求。

+ Y7 h, u+ Q8 l$ k8 N6 T0 G6 r9 c% Y阻焊层开槽材料一般为 LPI (可成像液体感光胶),必须采用合适的材料以满足任何 SMT处理工艺的要求。

图 3. WLP 的 SMD 与 NSMD PCB 焊盘设计$ I5 T) K0 e9 H9 A, I w

选择 NSMD 与 SMD 焊盘时必须考虑功率、接地和信号走向的要求。

- q" C N* f8 B! X4 H对于给定的 WLP 球栅阵列间隔,NSMD 焊盘的尺寸小于 SMD 焊盘。因此,NSMD 电路板的设计能够更好的在焊盘间布置铜线。此外,微过孔设计(即“焊盘内过孔”)能够更方便地在焊盘间布置铜线。

对于给定的电路板,只能使用一种类型的焊盘布局(NSMD 或 SMD)以及一种类型的焊盘表面抛光(见下文)。

建议在所有焊盘之间使用阻焊层。

+ }: r- W) h1 l$ k连接焊盘的引线宽度应该小于焊盘直径的 60%。

% g1 w. d( `6 D' _" v0 w& _$ U! k表 1. Maxim WLP 的 PCB 焊盘尺寸(微米)

金属表面涂层

有机可焊性保护层(OSP):允许使用。

有机可焊性保护层(OSP):允许使用。

无电镀镍 / 浸金(ENIG):允许使用。

( f6 ~4 Z4 L. s/ z9 U0 L% I

浸锡电镀和热风整平(HASL)锡电镀:不推荐使用。

浸锡电镀和热风整平(HASL)锡电镀:不推荐使用。

无铅 PCB 安装材料# Z9 O$ g1 B# \7 Z( t/ q* j. A- B3 R

标准的 FR-4 与 Maxim WLP 兼容。使用玻璃化温度(Tg)较高、热膨胀率(CTE)较小的 FR-4 能够提高封装的可靠性。

焊膏印刷版膜过孔设计( n: l/ F4 Q8 v: y7 o. F& @4 o0 A D

参考文献:

参考文献:

! B: d+ B9 ?9 H! Y

IPC-7525 版膜设计指南

IPC-7525 版膜设计指南

1 `" h3 d, {& [- x7 F

过孔形状9 n6 Q" l/ H/ Y7 }- S& R

为了改善焊膏从版膜的渗透,方形过孔优于圆形过孔。

过孔形状9 n6 Q" l/ H/ Y7 }- S& R

为了改善焊膏从版膜的渗透,方形过孔优于圆形过孔。

版膜过孔形状应采用梯形,底层面积(PCB 侧)大于顶层面积。

0 v* s1 u6 c3 @: Y: U1 \

焊接版膜制作

版膜可以采用以下两种方法之一制作:

焊接版膜制作

版膜可以采用以下两种方法之一制作:

光刻不锈钢箔,后续采用电解法抛光。

镍电镀金属箔。

SMT 工艺流程

自动放置元件3 S, ? |! s& ~/ N

可使用标准拾取放置设备放置 Maxim WLP 器件,小间隔 IC 封装放置设备能够具有更高的精度。

可使用标准拾取放置设备放置 Maxim WLP 器件,小间隔 IC 封装放置设备能够具有更高的精度。

拾取放置时的力度应非常小,以避免物理损坏。

为提高回流焊产量,焊球浸入 PCB 上焊膏的深度最好大于焊膏高度的 20%。

焊膏回流# ]/ S5 c; o R8 [, L7 m- q9 _$ r

所有 Maxim WLP 器件均符合工业标准的回流焊处理工艺。回流焊时,请参考 J-STD-020 D.1 版本的无铅回流焊要求,以及其它焊膏供应商推荐的方法。

可以选择氮惰性气体回流焊,使用氮惰性气体时,无铅 WLP 的 PCB 焊盘中心定位特性优于空气环境下的回流焊。

WLP 返修

返修只能在受控或规定的流程下进行操作,以避免机械操作或 ESD 造成硅片电路和封装的损坏。

对于球栅阵列封装的返修,建议采用聚焦红外(IR)技术,而不是传统的热气 BGA 返修系统。聚焦 IR 设备能够精确地定位引脚,消除回流焊锡,即使在高密度电路布局中替换最小尺寸的 WLP 器件也不会由于受热造成与相邻元件的接触。

1 b: \- Z& A1 N) T/ X3 xWLP 封装热特性. i, s6 ~9 C( Z# k! R- t# m6 t C

使用三维热模型确定 Maxim WLP 封装的结至环境的热阻ΘJA 和结至电路板的热阻ΘJB。图 4 和图 5 给出了标准四层 2s2p 电路板(JESD51-9)的热特性指标。

使用三维热模型确定 Maxim WLP 封装的结至环境的热阻ΘJA 和结至电路板的热阻ΘJB。图 4 和图 5 给出了标准四层 2s2p 电路板(JESD51-9)的热特性指标。

图 4. 四层电路板(2s2p)的ΘJA 与焊球数量的关系

7 p, m/ ?# R! `1 [" M# p( P

图 5. 四层电路板(2s2p)的ΘJB 与焊球数量的关系

Maxim WLP 可靠性

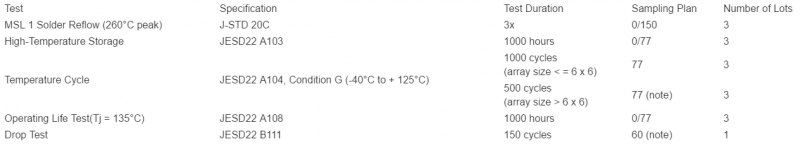

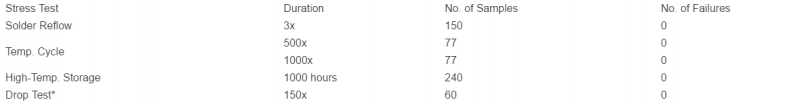

表 2 列出的可靠性测试用于 Maxim WLP 的验证,表 3 给出了 6 × 6 阵列 WLP 的数据。

表 2 列出的可靠性测试用于 Maxim WLP 的验证,表 3 给出了 6 × 6 阵列 WLP 的数据。

表 2. 可靠性验证条件

) W) r5 T+ [9 ]: k5 N" ?

注:指定周期数的可靠性测试中,失效率低于 5%,置信度高于 90%。

表 3. 0.5mm 焊球间隔、6 × 6 阵列无铅 WLP 的可靠性测试结果

$ F, s2 V: z; C) o- p( P( k

*采用 WLP 菊链连接。

+ E1 R1 V6 g6 O* b% L5 n F, {*采用 WLP 菊链连接。

9 O6 l0 \7 E" Y& s. e6 e, }& E" K